Реклама на retail.ru

на новости ритейла

Получайте новости

индустрии ритейла первым!

Поделиться

«Утконос»: как устроен автоматизированный склад онлайн-магазина

Онлайн-ритейлер автоматизировал фулфилмент-центр на юге Москвы. Это второй по величине склад компании и первый в стране подобный проект автоматизации в сегменте e-grocery. Retail.ru побывал там и рассказывает, как все устроено.

Фулфилмент-центр «Бутово» онлайн-магазина продуктов питания «Утконос» – это семь этажей мезонинного хранения товаров в шести температурных зонах. Реализовать проект автоматизации склада площадью 18 754 кв. м компании удалось за полтора года – причем в условиях пандемии коронавируса.

«Во время ковида мы увидели, что есть большая тенденция смены покупательского поведения в сторону онлайн, спрос значительно вырос, – рассказал операционный директор «Утконос Онлайн» Михаил Часовников. – На текущий момент этот склад обслуживает всю территорию Москвы и области вплоть до дальнего Подмосковья. Фулфилмент-центр «Бутово» работает на WMS-системе (Warehouse Management System) собственной разработки. Сейчас в ассортименте – порядка 75 000 SKU. Однако площадь позволяет разместить здесь до 150 000 уникальных наименований».

Еще одной целью проекта была победа над другим «отголоском» пандемии. В «Утконос Онлайн» хотели снизить зависимость от численности линейного персонала и его дефицита. Сейчас на складе «Бутово» работают около 900 человек. При этом пропускную способность склада удалось расширить до 15 600 заказов в сутки, тогда как раньше, до автоматизации, склад мог отгружать максимум до 7000 заказов. В пиковые периоды отсюда отгружают 10 000–12 000 заказов в сутки.

«Товар хранится на разных этажах, – поясняет Михаил Часовников. – Поскольку покупательская корзина у нас обычно широкая, то зачастую приходится начинать маршрут подбора товара на одном этаже и завершать на другом. Логика была следующая: нам нужно иметь много пространства для хранения с гибкой возможностью выстраивать разные маршруты обхода стеллажей и подбора товаров, чтобы при этом маршрут комплектовщика был как можно более коротким».

Возросшую скорость сборки обеспечивает конвейерно-сортировочная линия суммарной протяженностью 8,4 километра. По ней между этажами теперь перемещаются ящики для заказов двух размеров.

«Раньше комплектовщики перемещались по разным этажам, собирая заказ, – говорит Михаил Часовников. – Сейчас они остаются на одном этаже, передавая на другие этажи своим коллегам контейнеры для сборки. Также раньше собранные контейнеры нужно было вручную сортировать по разным маршрутам доставки. Сейчас эту задачу выполняет автоматический сортировщик. А готовый к отправке контейнер приезжает на конкретное место в зоне погрузки, которое уже зарезервировано под конкретный рейс с конкретным водителем. Система также подсказывает, как именно нужно расположить контейнеры, чтобы погрузка в машину происходила в правильном порядке».

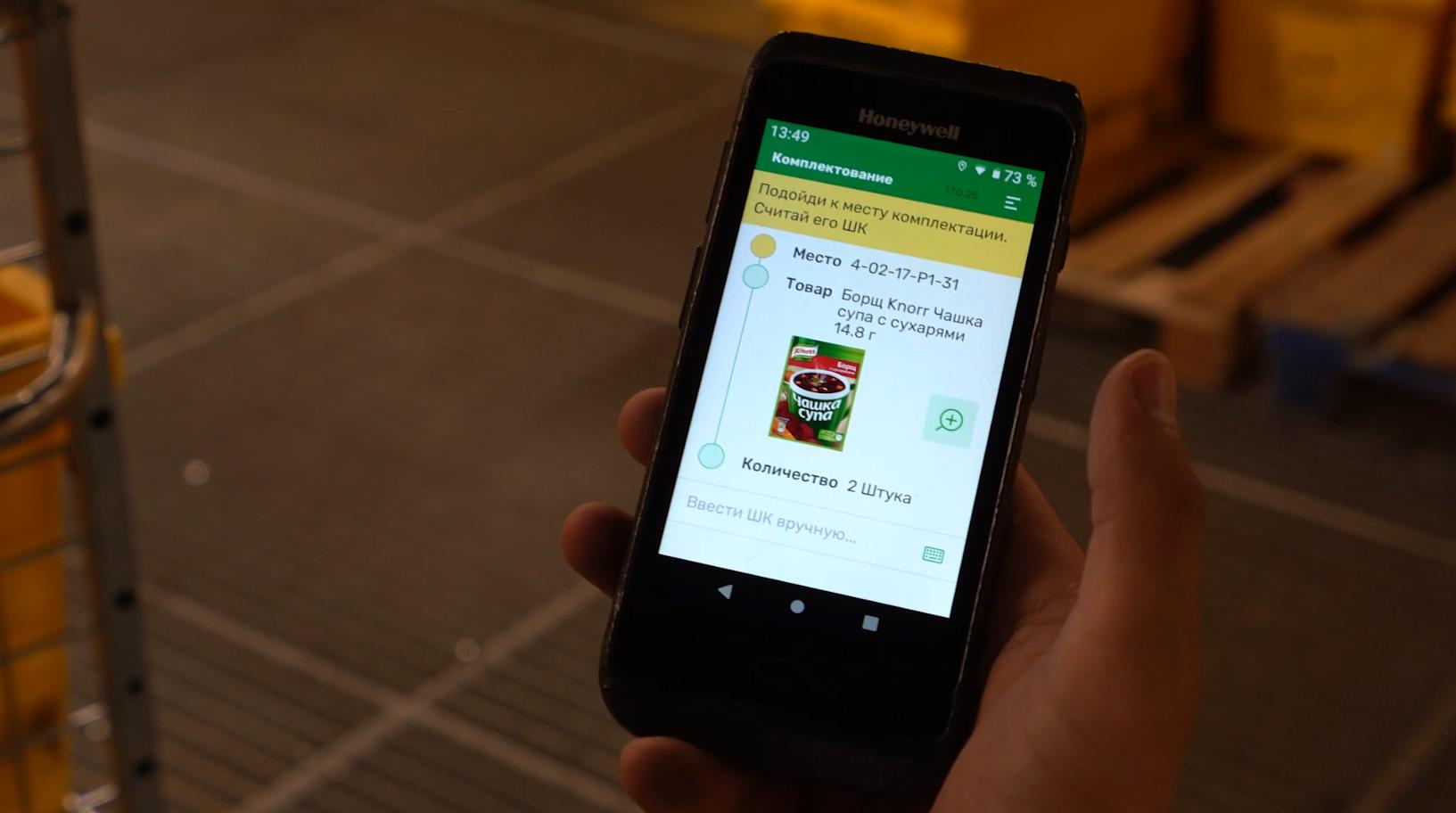

Производительность сборки заказа после обновления склада может достигать 240 вложений в час, скорость сборки заказов сократилась до одного часа. В случае, если сотрудник не находит товар, он ставит в приложении специальный знак, так называемую «черную метку». В этом случае система может перенаправить его задание следующему комплектовщику с пометкой найти товар в другом месте. Если же после нескольких таких итераций выяснится, что товара нет на складе, соответствующее уведомление отправится покупателю. Однако таких случаев здесь стараются не допускать.

«У нас есть внутренние алгоритмы, которые пополняют сток на складе, – говорит Михаил Часовников. – Автоматизированная система делает прогноз спроса на конкретный отрезок времени. Мы знаем, какие категории товаров нам нужно поставить на склад. Поставки товаров приходят к нам в режиме 24/7».

После приемки товара несколько часов отводится на его размещение по зонам, затем с ним уже могут начинать работу комплектовщики.

«Мы стремимся к показателю комплектации заказа на 100%, – говорит Михаил Часовников. – Все, что заказывает клиент, мы должны привезти без замен и дополнительных звонков. Сейчас этот показатель находится на уровне 99,8%. То есть мы не находим только два товара из тысячи».

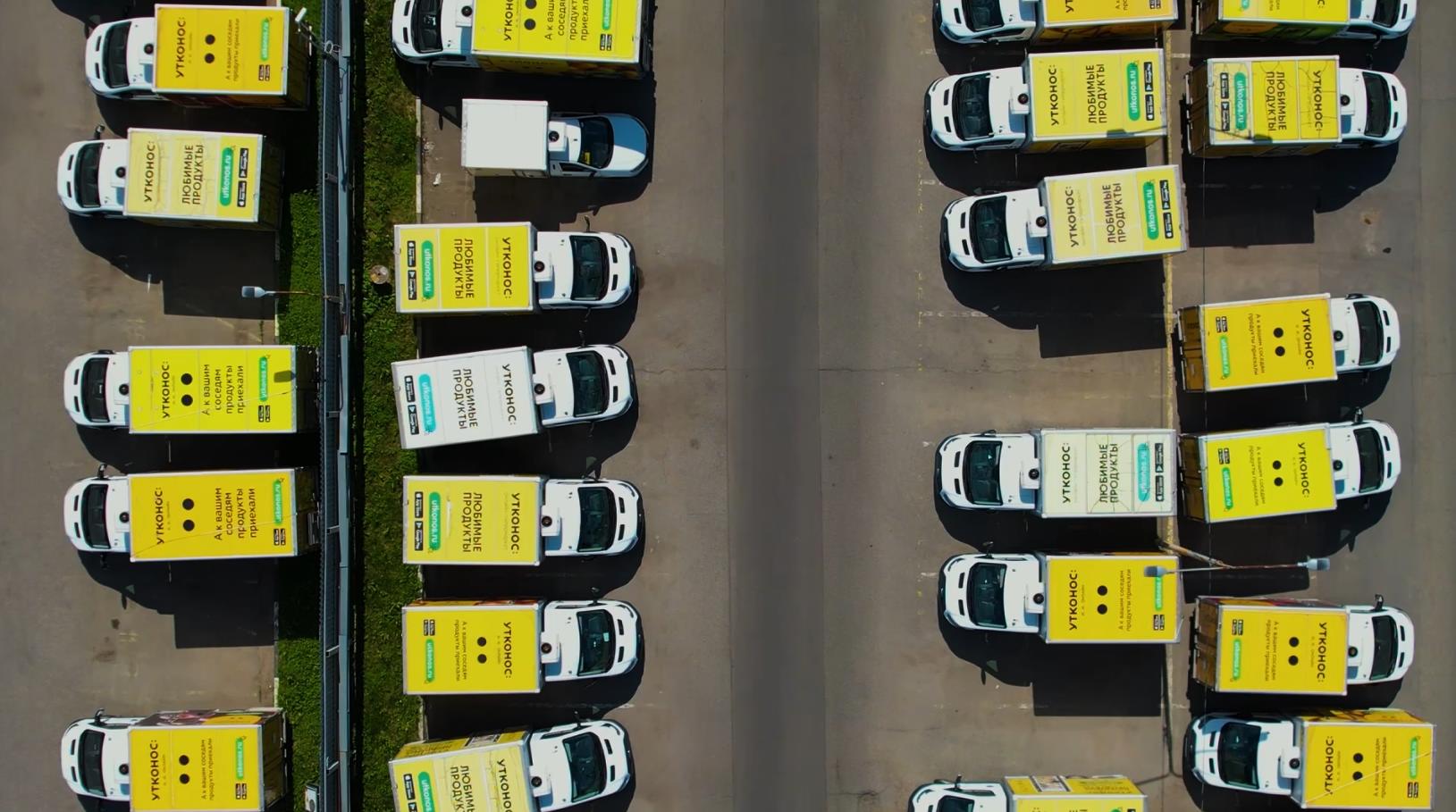

В сутки со склада в Бутово отправляется около 400–450 рейсов. Доставка заказов покупателю происходит в диапазоне с 6 часов утра до часа ночи.

«Половина заказов сейчас оформляется с доставкой на следующий день, – поясняет Михаил Часовников. – Зная это, мы начинаем их сборку заранее. По крайней мере, готовим ту часть заказа, которая не требует особого температурного режима хранения. Одна из задач склада – иметь максимально равномерную загрузку в течение дня. Потому, отталкиваясь от спроса, мы стараемся этот спрос максимально распределить».

Соблюдение стандартов качества при высокой скорости сборки требует от линейного персонала определенного уровня сноровки.

«Мы обучаем коллег в течение нескольких дней после приема на работу, – поясняет Михаил Часовников. – Не только рассказываем, как пользоваться терминалом сбора данных, но и стараемся дать им представление о наших покупателях, о работе склада в целом, чтобы у них сложилась полноценная картина о компании. Также у нас есть межвахтовое обучение: мы продолжаем тестировать сотрудников по вопросам, с которыми они сталкиваются во время работы. Могу сказать, что на максимальную производительность человек выходит примерно после двух вахт. И мы заинтересованы во внутреннем росте сотрудников. Карьерная лестница начинается с комплектовщика. Однако тем, кто проявил себя, мы предлагаем дополнительные программы для обучения и рассматриваем их на новые вакансии».

В компании отмечают: проводить подобную автоматизацию на других складах пока не планируют. Однако в числе основных задач «Утконос Онлайн» остается сокращение затрат и ускорение доставки. В идеале – выйти на показатель доставки от 2 до 2,5 часа по всей Москве.

Посмотрите видеорепортаж из фулфилмент-центра «Утконос Онлайн» в Бутово:

Людмила Клыженко, Retail.ru

SPI robotics – интегратор сервисных роботов Pudu в России – расширил свой портфель решений.