Посмотрите видеоинтервью с Николаем Кирьяновым

Реклама на retail.ru

Получайте новости

индустрии ритейла первым!

Производитель холодильного оборудования из Марий Эл за десять лет разработал более 20 тысяч агрегатов для оснащения предприятий торговли. Как удалось избежать дефицита компонентов, можно ли заменить европейские комплектующие азиатскими и как компания выстраивает отношения с заказчиками на всем сроке службы произведенных агрегатов – об этом и о многом другом мы поговорили с заместителем генерального директора Intercold Николаем Кирьяновым.

– Как давно компания Intercold работает на рынке?

– Как производитель мы появились в 2013 году на базе компании «Росхолод». Это крупный федеральный дистрибьютор холодильного оборудования, который, в свою очередь, работает в России с 1995 года. В какой-то момент коллегам стало очевидно, что рынку нужно не только то оборудование, которое поставляют производители, но и решения, которых зачастую ни у кого нет. Так сначала появилась инженерная площадка, где разрабатываются идеи, а затем и производство, где эти идеи воплощаются в жизнь.

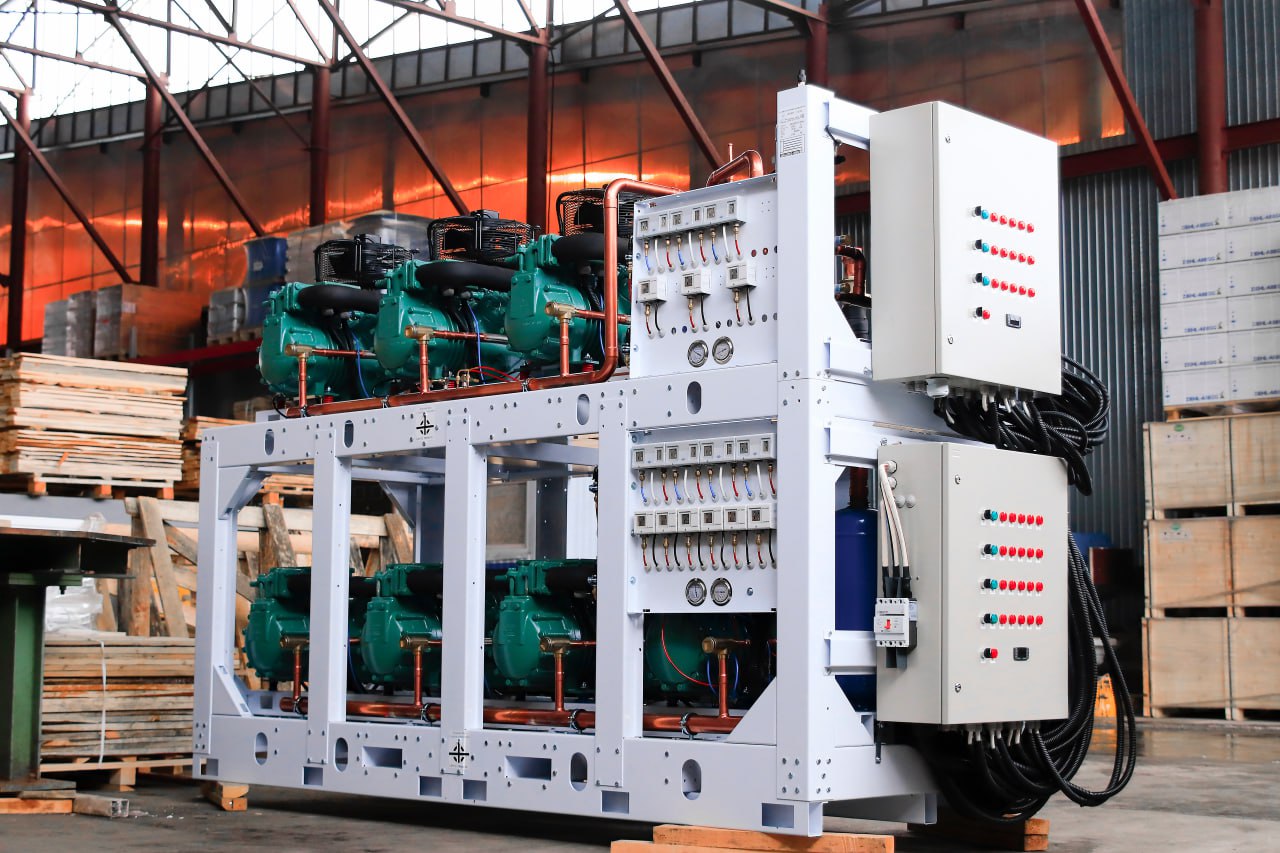

За это время мы создали более трех тысяч разработок. Мы специализируемся именно на том, что нужно заказчику. Конечно, у нас есть и стандартные решения, но мы часто выполняем нестандартные индивидуальные заказы. От простого запроса вроде перекраски корпуса в другой цвет до изменения «начинки» холодильных машин под конкретные требования. Оборудованием, произведенным нами, оснащены уже порядка пяти тысяч магазинов по всей стране. Это более 21 тысячи агрегатов.

– Что изменилось на рынке за эти десять лет? Какие тренды можете выделить?

– Сейчас всех заботит энергосбережение, раньше это было не так актуально.

И мы можем предложить такие технологии, которые позволяют сэкономить до 50% электроэнергии за счет правильного подбора оборудования и его правильной эксплуатации.

Также больше внимания заказчики начали обращать на эстетику изделий. Условные сварные конструкции уже не всегда хороши, и в этом направлении мы тоже развиваемся. В основе наших агрегатов – корпуса из оцинкованного железа, что позволяет увеличивать сроки их эксплуатации. Также мы работаем с алюминием, нержавеющей сталью, медью. Можем резать и гнуть толстый металл до 6 мм, создавая надежные конструкции.

Посмотрите видеоинтервью с Николаем Кирьяновым

– Вы закупаете многие компоненты ваших агрегатов за рубежом. Ситуация с поставками за последние полтора года достаточно сильно изменилась. Насколько вы оказались готовы к таким переменам?

– Мы готовы – и все благодаря политике, которую наше предприятие ведет последнее десятилетие. Начиная с 2012 года наши инженеры посещали заводы не только европейских, но и китайских производителей. Поэтому для нас не стало неожиданностью то, что сегодня необходимо искать замену европейским брендам в других странах.

У нас уже были созданы отдельные линейки альтернативного оборудования (это касается любых элементов холодильной машины). Кроме этого, мы и раньше предлагали нашим заказчикам варианты «начинки» для оборудования от азиатских исполнителей. У нас есть по таким изделиям отдельная статистика и анализ, мы отвечаем за качество конечного продукта и его эксплуатацию. При этом сейчас у нас сохраняется возможность использовать компоненты от европейских производителей. Они в наличии на нашем складе – так сказать, под рукой.

Конечно, стоимость этих компонентов изменилась. Но если для клиента это принципиально – мы обязательно исполним его требование!

– Если говорить о заказчиках-ритейлерах, то насколько правильные от них поступают требования к оборудованию? Есть у них четкое понимание, что именно им нужно?

– Да, понимание того, что необходимо для эксплуатации на рынке, прослеживается очень четко. Есть компании, которые предлагают комплектующие, они работают в том числе и с ритейлерами. Зачастую можно, например, получить техническое задание, где прописан конкретный компрессор китайского производства. Это достаточно выверенный подход. Конечно, разногласия тоже присутствуют. Понятно, что заказчики хотят получить экономически выгодный для них продукт. Иногда приходится объяснять, что для того, чтобы срок эксплуатации был выше, необходимо, допустим, поставить более дорогие компоненты. Это, конечно, влияет на конечную стоимость. Но мы не работаем напрямую с сетями, этим занимается наш дистрибьютор, торговый дом «Росхолод». Наша задача – оказать техническую поддержку на каждом этапе переговоров, помочь определиться с самой конструкцией и сделать правильный выбор комплектующих.

– Каков в среднем срок службы агрегатов, которые вы производите?

– Любой агрегат состоит из нескольких комплектующих. Как правило, производители этих комплектующих закладывают рабочий ресурс примерно на 7–8 лет. Получается, примерно такой срок работы и у нормального холодильного агрегата. Но при правильном обслуживании, конечно, он может прожить и гораздо дольше.

– Что вы делаете, чтобы было легче, например, поддерживать оборудование на каком-то конкретном объекте? И случается ли так, что происходит апгрейд уже работающего варианта?

– В этом моменте очень важна обратная связь. У нас есть возможность что-то менять или дорабатывать не только в рамках пилотных проектов, но и в отношении продукта, который уже эксплуатируется. Например, поменять сторону открытия дверцы. Или изменить по просьбе заказчика шумовые характеристики, если агрегат, скажем, необходимо установить в магазине, который располагается в жилом доме. И мы это делаем, постоянно подстраиваясь под разумные требования и пожелания. В качестве примера: чтобы снять панель у одного из первых наших агрегатов, представленного на специализированной российской выставке в 2012 году, изначально нужно было выкрутить 14 винтов. И один из посетителей подошел и сообщил нам, что это будет очень сложно реализовать, если оборудование будет висеть где-то на уровне даже второго этажа. Он тогда предложил сделать петли. Казалось бы, это естественная вещь, которая должна быть продумана еще на старте. Но с помощью того, кто потенциально может обслуживать такой агрегат, у нас получилось качественно его доработать. Поэтому мы очень любим и ценим критику и рекомендации от тех, кто монтирует и обслуживает агрегаты на объектах. В этом наши точки роста!

– А можно, скажем, спустя время найти четкую инструкцию к оборудованию? Если, например, из строя вышло что-то, что было произведено вами несколько лет назад?

– Да, причем это очень легко сделать. У нас на каждом агрегате есть шильдики, которые несут полную информацию. И они всегда находятся в доступном месте, их легко сфотографировать и прислать. Даже если оборудование разных лет отличается в части начинки или электросхем, то вся информация в любом случае хранится на нашем сервере. И мы можем быстро достать сведения о том, как собран конкретный агрегат, какая там была схема, какие компрессоры установлены. А значит, и легко устранить проблему.

– С какими сложностями вы сейчас сталкиваетесь в работе? Какие вызовы стоят перед рынком?

– Если говорить о слабых местах, то, к сожалению, к монтажу и сервисному обслуживанию оборудования наши заказчики все еще привлекают людей, которым не всегда хватает квалификации. Поэтому мы сейчас разрабатываем программу обучения клиентов этим процессам на должном уровне экспертизы.

А второй момент – рынок сейчас все-таки немного колбасит. И если вопрос с линейными компонентами мы легко решаем за счет азиатских поставщиков, то с электроникой дело пока обстоит сложнее. Но это направление сейчас неплохо осваивают российские компании, у нас уже есть предложения.

– А что мешает российским компаниям освоить и производство, скажем, тех же компрессоров?

– Дело в том, что мы используем разные компрессоры. Есть герметики, есть полугерметики, есть поршневые, спиральные, винтовые и так далее. И создание завода даже по одному из этих направлений потребует глобальных вложений, которые возможны только с государственной поддержкой. То есть много сделал – много продал. Сейчас производство таких комплектующих, во-первых, нерентабельно. Во-вторых, нужно успевать за всеми технологиями, которые за эти годы шагнули очень далеко.

– Вернемся к вашему производству. Сейчас на рынке отмечают нехватку персонала, у многих этот вопрос стоит довольно остро. Вам хватает людей?

– У нас на производстве сейчас работают около сорока человек, и на сегодняшний момент этого достаточно. Примерно половина штата занята непосредственно в цехах, вторая половина – это сопровождение. Но если думать о дальнейшем развитии, то расширение штата неизбежно. Сейчас мы используем только 25% мощности. Если увеличить количество операторов, начать работать в две смены – мы можем вырасти кратно в несколько раз. Так что мы постоянно в поиске новых сотрудников.

– При этом вы находитесь в городе Волжск, где таких предприятий достаточно много. Насколько сложно вам сейчас конкурировать и закрывать рабочие вакансии?

– Я бы не сказал, что мы конкуренты. Скорее так: в нашем городе есть люди, помимо нас, которые хорошо делают свое дело, производят классные агрегаты. И, что еще важно, это предприятия, которые дают хорошо оплачиваемые рабочие места жителям города. Поэтому здесь нужно не конкурировать, а создавать изделия, которые хотя бы месяцев шесть никто не сможет повторить. Это обеспечит уровень, который потянет за собой в том числе и сотрудников.

– Сейчас один из рыночных трендов – эко-направление. Как вы относитесь к нему?

– Это хорошее будущее, на наш взгляд. У нас есть теоретические разработки под это. Есть поставщики, которые могут нас обеспечить комплектующими. Если рынок будет требовать, то мы, конечно, в эту сторону пойдем.

– То есть вы сами рынок на изменения в этом направлении не драйвите?

– Не думаю, что мы пока настолько влияем на рынок. Но мы, например, поддерживаем использование достаточно экологичных продуктов в наших агрегатах. У нас есть разработки на пропане, есть разработки на СО2. И на переговорах с клиентом мы стараемся в любом случае предлагать ему то, что на сегодня актуально и правильно.

– А задачу как-то утилизировать или перезапускать отработавшие агрегаты вы перед собой ставите?

– Наша задача состоит в том, чтобы произведенное нами оборудование проработало как можно дольше. Это то, что мы делаем в первую очередь. И сейчас достаточно много организаций, которые занимаются именно утилизацией таких агрегатов. К тому же я знаю, что сейчас крупные ритейлеры каждые пять лет производят ребрендинг, при этом заменяя оборудование. И оно не выбрасывается на свалку. Как правило, демонтажом занимаются специализированные организации, которые затем повторно могут передать в использование кому-то эти агрегаты. Так что мы не думали про утилизацию. Но мы думаем о создании собственной сервисной службы, которая тоже помогала бы давать агрегатам вторую жизнь.

– Как вы считаете, в каком направлении дальше будет двигаться рынок холода? Все-таки даже температурные рекорды последних лет так или иначе заставляют об этом задумываться.

– Как я уже говорил, мы работаем с просьбами и предложениями рынка. Например, в прошлом году была аномальная жара, и один из наших покупателей попросил о возможности охлаждения конденсатора проточной водой. Мы хорошо контактируем с инженерами этого заказчика, просьбу мы выполнили. И это решение в момент, когда витрины магазинов выходили за рамки температурного режима, их спасло.

Что касается того, куда пойдет рынок холода: исторически человек всегда ставил перед собой задачу сохранить пищу, которую он добыл или произвел. Думаю, что в нашей стране сейчас большая нагрузка ляжет на фермеров, на молокозаводы и овощехранилища. Там температурные режимы еще нужно создавать. А что касается торговых сетей, то они, думаю, к вопросу будут подходить по-разному. Сейчас себя хорошо зарекомендовал выносной холод. При этом есть некие подвижки к тому, чтобы использовать холод встроенный. Но дело в том, что при производстве холода холодильная машина выделяет определенное количество тепла. Как правило, в полтора-два раза больше, чем холода. И данное тепло нужно как-то утилизировать. Можно, конечно, сделать более мощную вытяжку, но тогда придется, по сути, платить за электроэнергию дважды. В этом смысле проще использовать, наверное, выносные конструкции. Но если вернуться к условной молочной ферме, то там тепло, которое выделяется при производстве холода, можно на 100% использовать на нужды предприятия, например, для нагрева воды. Так что мы опять приходим к тому, что для каждой конкретной задачи нужно предлагать и собирать конкретное решение, чем мы все эти годы и занимаемся.

– Какие планы и приоритеты Intercold ставит перед собой на ближайшее время?

– Ближайшие задачи очень просты: удваивать показатели к предыдущему году. Кому-то это может показаться недостижимым, но это наша цель.

А что это значит? Значит, что нас и наше оборудование будут выбирать за качество, за сроки, за подходы и технологии! И под эту задачу мы как раз и будем изменяться и улучшаться: осваивать и внедрять бережливое производство; расширять список поставщиков компонентов – разных по цене, технологичности, функционалу; совершенствовать наши технологии, увеличивать штат сотрудников и площади складов комплектующих.

Бренд-шеф сети ресторанов рассказал о кухне, конкуренции, рынке и развитии заведений.