ООО «Производственная компания «Лидер» – один из крупнейших производителей безалкогольных напитков. Компания поставляет напитки по всей России.

Заводы компании расположены в Московской, Ленинградской и Ярославской областях.

Реклама на retail.ru

Получайте новости

индустрии ритейла первым!

Поделиться

Компания «Лидер», один из крупнейших российских производителей безалкогольных напитков, задалась целью автоматизировать свои склады до уровня мировых лидеров, использующих складских роботов. В результате проекта, который длился 7,5 месяцев, в компании была внедрена WMS-система «1С:WMS Логистика. Управление складом», интегрированная с автоматическими роботами-погрузчиками. В результате проекта компания на 50% снизила трудозатраты в соответствующих подразделениях, на 15% – производственные издержки, на 10% – себестоимость. Выпуск продукции вырос на 10%, а прибыль – на 5%. Заказы стали обрабатываться на 50% быстрее. Об особенностях проекта читайте в этом материале.

ООО «Производственная компания «Лидер» – один из крупнейших производителей безалкогольных напитков. Компания поставляет напитки по всей России.

Заводы компании расположены в Московской, Ленинградской и Ярославской областях.

Компания «Лидер» стремится идти в ногу со временем и внедряет на своих производствах самое современное оборудование и новейшие программные решения (ранее на предприятии была внедрена «1С:ERP Управление предприятием 2»).

На момент внедрения на одном из заводов в качестве WMS-системы применялась старая самописная система на базе платформы зарубежного вендора с использованием ТСД.

На втором, только что построенном заводе WMS-системы не было. Учет велся в Excel.

Также руководство компании поставило себе амбициозную цель поднять уровень автоматизации своих складов до уровня мировых лидеров, на складах которых используются роботы.

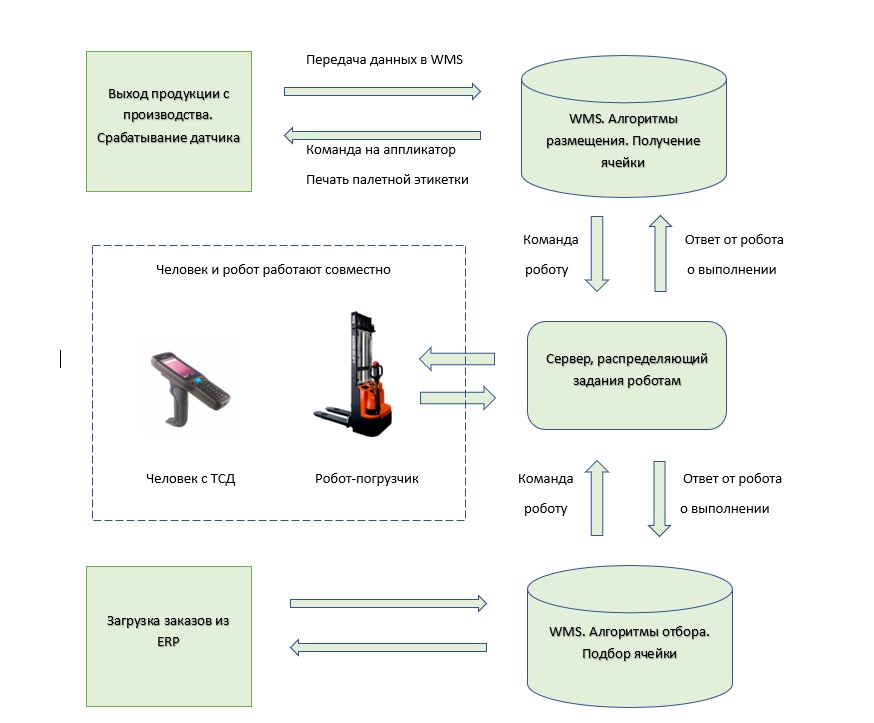

Перед компанией «АйТи-Консалтинг» была поставлена задача организовать управление роботами-погрузчиками из WMS-системы с отражением результатов их работы в WMS-системе.

Автоматизация процессов размещения товаров на складе.

Автоматизация процессов отбора товаров и отгрузки.

Организация обмена данными с «1С:ERP Управление предприятием 2».

Интеграция WMS-системы и производственных линий для маркировки и учета продукции на выходе из производства.

Интеграция WMS-системы с автоматическими роботами-погрузчиками. Управление ими и получение обратной связи.

В ходе проекта была не просто внедрена WMS-система, – сегодня этим никого не удивишь.

Логика и архитектура WMS-системы были адаптированы для управления автономными роботами-погрузчиками – это уровень мировых лидеров в логистике.

Был разработан отдельный блок для генерации задач роботам по результатам работы алгоритмов WMS-системы.

Был разработан отдельный блок отслеживания задач роботам, отправки команд посредством json и получения обратной связи.

Подсистема управления роботами и типовые механизмы WMS-системы были гибко интегрированы друг в друга таким образом, что человек может работать параллельно с роботом, перехватывать у него задачи при необходимости, обрабатывать приемку продукции параллельно с роботами, не вызывая коллизий и конфликтов.

Также была выполнена интеграция WMS-системы с производственными линиями с автоматическим получением информации о выходе продукции с линии и автоматическим планированием размещения.

Посмотрите видеоролик о том, как на складе компании «Лидер» роботы-погрузчики без участия человека самостоятельно забирают палеты с производства и загружают ячейки адресного хранения.

На двух складах на порядка 15 000 палетомест со штатом около 60 работников была внедрена WMS-система на базе «1С:WMS Логистика. Управление складом». К системе подключены и введены в работу порядка 40 ТСД.

В результате внедрения системы было кардинально сокращено количество ошибок, пересорта, недопоставок. Существенно сокращено время сборки заказов и время размещения продукции на складе.

Полностью с нуля было реализовано рабочее место диспетчера производства, осуществляющего работу с десятью производственными линиями.

WMS-система через диспетчера производства интегрирована с датчиками на производственной линии и промышленными аппликаторами палетных этикеток. При выходе палеты с линии система автоматически генерирует код новой палеты и в реальном времени планирует ячейку размещения для палеты, после чего на аппликатор посылается команда печати.

Реализованы алгоритмы размещения, которые оптимально подбирают ячейку нужной вместимости с учетом размера партии и других критериев (востребованность продукции, размера тары, доступности той или иной области ячеек и т.п.).

По результатам планирования система генерирует и отправляет на исполнение задачи роботам-погрузчикам, которые забирают палету с линии и размещают ее в ячейку хранения либо в буферную зону. Параллельно с роботами палеты могут снимать с линии люди и фиксировать свое действие при помощи ТСД.

В реальном времени в диспетчере производства видно вышедшие палеты, их номера, ячейки размещения, стадию обработки, а также задачи роботам и их статусы.

С нуля было реализовано рабочее место предварительной сборки составных палет и их учета.

Реализованы и настроены алгоритмы отбора палет из ячеек хранения с учетом необходимых требований (например, минимальный процент остатка срока годности).

По результатам планирования система генерирует и отправляет на исполнение задачи роботам-погрузчикам, которые забирают палету из ячейки хранения и доставляют ее в зону готовых заказов. Параллельно с роботами палеты могут отбирать люди и фиксировать свое действие при помощи ТСД.

Реализовано рабочее место управления роботами, в котором видно все текущие, исполненные и отмененные задачи. Видна вся информация о задачах (что, куда, откуда и когда), есть возможность отменять задачи и создавать вручную новые.

Внедрена система управления двором, в которой осуществляются планирование и контроль работы с автомобилями и воротами погрузки.

Автоматизировано:

30 рабочих мест;

10 производственных линий;

40 терминалов сбора данных;

3 автоматических робота-погрузчика.

Экономический эффект от внедрения

На 5% выросла прибыль;

На 15% сократились производственные издержки;

На 50% сократились трудозатраты в подразделениях;

На 10% вырос объем выпускаемой продукции / оказываемых услуг;

На 40% выросла производительность труда в производстве;

На 100% ускорилось получение управленческой отчетности;

На 10% ускорилось получение регламентированной отчетности;

На 10% снизился объем материальных запасов.

На 10% сократились расходы на материальные ресурсы;

На 30% сократились операционные и административные расходы;

На 20% выросла оборачиваемость складских запасов;

На 30% сократились сроки исполнения заказов / оказания услуг;

На 10% снизилась себестоимость продукции;

На 50% ускорилась обработка заказов;

На 60% сократилась длительность простоев оборудования;

На 10% снизилось число производственного брака;

На 15% снизилась дебиторская задолженность.

Читайте также:

Cersanit ускорил поставки керамической продукции в российские торговые сети с помощью «1С:ERP»

«Мистраль Трейдинг»: внедрить «1С:ERP. Управление холдингом», чтобы повысить эффективность работы

«Остров мечты»: трудно ли автоматизировать парк развлечений?

Как «Аникс» построил систему управления логистикой

Роботизированный склад для продукции fresh: кейсы Kroger, Valio и Mercadona

SPI robotics – интегратор сервисных роботов Pudu в России – расширил свой портфель решений.