Компания «Компас» (ранее ООО «Компасфарм Урал») основана в Екатеринбурге в 2015 году. Занимается закупкой, хранением и поставкой фармацевтических продуктов в собственную сеть аптек. Аптечная сеть на данный момент включает 700 аптечных пунктов в 13 регионах и ежегодно растет примерно на 100 новых точек.

Реклама на retail.ru

на новости ритейла

Получайте новости

индустрии ритейла первым!

Поделиться

Фармкомпания «Компас» автоматизировала склад с роботами на «1С:WMS» и увеличила пропускную способность в 4 раза

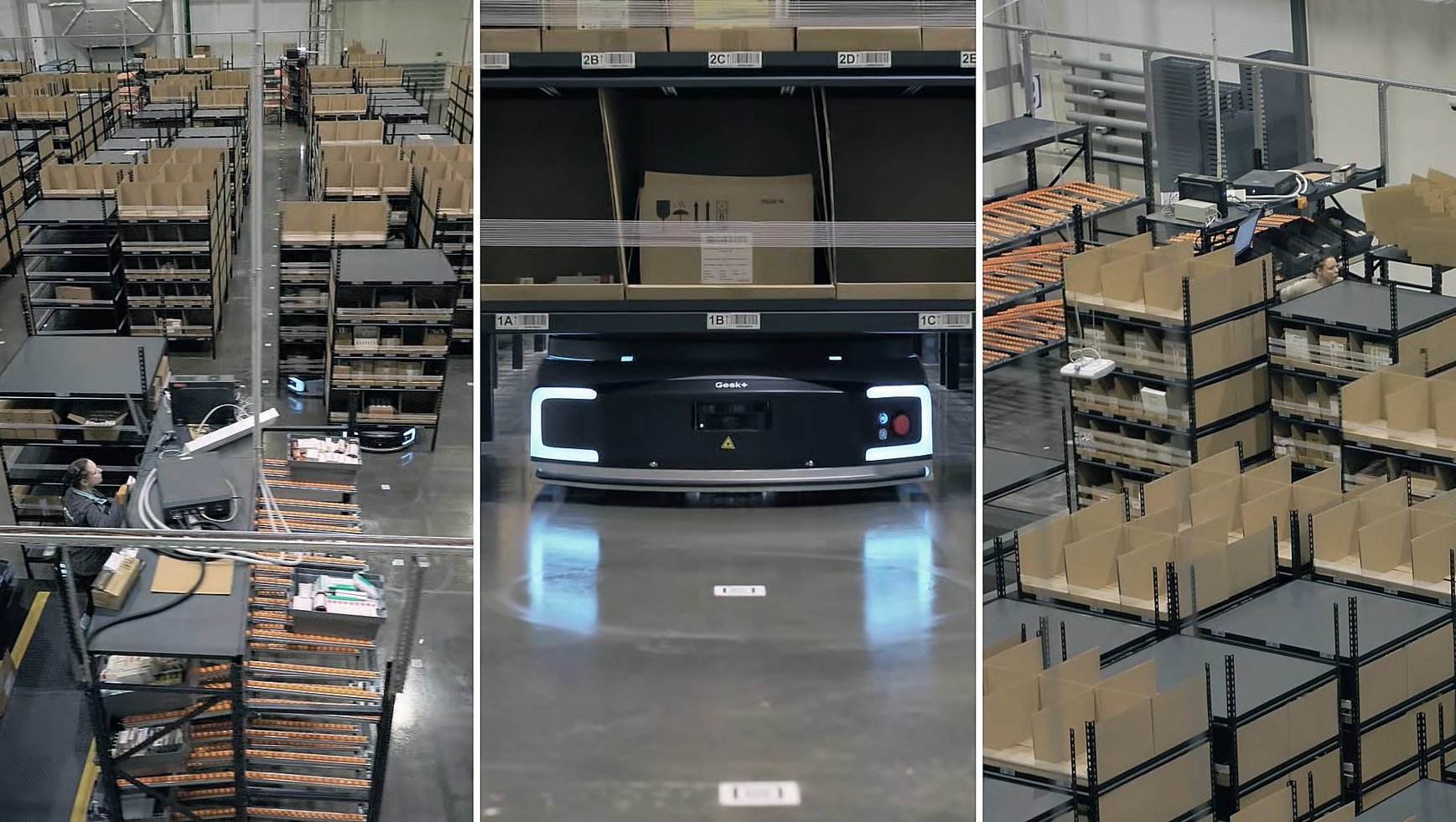

Аптечная сеть уральской компании «Компас» включает 700 точек и ежегодно прирастает на 100. Товарооборот тоже растет, и в 2022 году компания решила запустить новый складской комплекс площадью более 5 тыс. кв. м с высокой долей автоматизации и роботизированным складским оборудованием. О том, как проект был реализован и помог увеличить пропускную способность в четыре раза, отказаться от бумажного документооборота и вывести фармацевтический склад на новый уровень, расскажем в этом кейсе.

Фото: «Ситек»

Предпосылки проекта: развитие сети, рост объемов бизнеса и новые складские площади

Компания «Компас» живет в режиме постоянного контроля, ведь каждый шаг в фармацевтической сфере плотно связан со здоровьем человека. Для фармотрасли важно соблюдение принципа FEFO – альфа и омега безопасности и успеха предприятия. Своевременная отгрузка по алгоритму first expire, first out («первым истек – первым ушел»), соблюдение остаточного срока годности лекарств (ОСГ) отвечают жестким требованиям государственных стандартов качества, но одновременно создают точки напряжения в логистических бизнес-процессах. Особенно если учет движения товара ведется по старинке, на бумаге, а сам оборот растет в геометрической прогрессии.

В 2022 году компания «Компас» решила запустить инновационный проект в связи с увеличением объема товарооборота и стабильным ростом аптечной сети – новый складской комплекс площадью более 5 тыс. кв. м с высокой долей автоматизации и роботизированным складским оборудованием.

Фото: «Ситек»

Какие проблемы должна решить автоматизация?

С болевыми точками складского управления гораздо легче работать, когда они выявлены изнутри.

Фото: «Ситек»

«До внедрения автоматизации работу усложняло то, что адресная система была стационарной, а не динамической. Мы не могли автоматизировать посерийный и партионный учет продукции. Не было возможности автоматизировать процессы подпитки склада – как плановые, так и под заказ. В учетной системе не отражались все перемещения товара», – рассказывает Александр Пермяков, руководитель складского комплекса.

В компании «Компас» сформировалось четкое понимание: что нужно улучшить, каких результатов можно добиться с помощью автоматизации логистических процессов, где встречаются наибольшие задержки в процессе движения или хранения товара, нарушая принцип FEFO.

Список критериев выбора системы автоматизации и компании-исполнителя был солидный:

-

отечественное ПО со стабильной поддержкой, не подверженное каким-либо санкциям;

-

простота интеграции и обслуживания внедряемой системы;

-

возможность доработки системы под специфические нужды предприятия;

-

совместимость с корпоративной системой предприятия «1С:Управление торговлей»;

-

наличие системы комплексного углубленного обучения сотрудников компании работе с системой;

-

исполнитель – официальный разработчик с опытом реализации проектов по автоматизации складских комплексов на производственных и торговых предприятиях;

-

наличие сертифицированных специалистов в Екатеринбурге.

В итоге для реализации проекта была приглашена компания «Ситек» – разработчик решения «1С:WMS Логистика. Управление складом» (далее – «1С:WMS»).

В первую очередь проектная команда «Ситек» провела аудит процессов «как есть» на предприятии и предложила заказчику список мероприятий, позволяющих увеличить скорость приемки и отгрузки товаров со склада при внедрении «1С:WMS Логистика. Управление складом». Также были собраны требования и пожелания ключевых пользователей системы к ее функционалу.

Фото: «Ситек»

Фото: «Ситек»

Перед специалистами компании «Ситек» были поставлены следующие задачи:

-

организация процесса отгрузки продукции со склада по принципу FEFO с учетом ОСГ;

-

соблюдение требований государства по обязательной цифровой маркировке товаров;

-

автоматизация всех основных складских процессов – приемка товара, размещение, перемещение, отбор, отгрузка, списание, инвентаризация;

-

автоматическое пополнение и поддержание установленного уровня остатков в зоне отбора товаров (подпитка);

-

автоматическое формирование и обмен документами с корпоративной информационной системой «1С:Управление торговлей»;

-

адаптация и подготовка WMS системы для использования роботов на новом складе и возможность сбора заказов с помощью роботов напрямую из «1С:WMS».

Ускорение как результат

Спустя год после окончания проекта внедрения можно подвести итоги.

«Пропускная способность склада после автоматизации увеличилась в четыре раза. При этом количество сотрудников, которые занимаются обработкой товаров, не увеличилось, – рассказывает Александр Пермяков. – До внедрения были сложности с планированием заказа, все рассчитывалось вручную, в офисных программах, и задание складскому сотруднику выдавали на бумажных носителях. После внедрения «1С:WMS» этот процесс автоматизирован, а наличие в системе норм позволило запускать как плановую подпитку, так и подпитку под заказ, не дожидаясь того момента, когда сотрудник дойдет до ячейки и поймет, что ему не хватает товара».

Этап внедрения типового функционала системы прошел без сложностей всего за шесть месяцев, а затем совместными силами была реализована кастомизация под индивидуальные процессы склада.

-

Диспетчеризация

Были оцифрованы все процессы – от момента получения заявки и до ее передачи в транспортную компанию, реализовано отслеживание всех стадий перемещения товара.

-

Интеграция с роботами

Уникальный в своем роде проект – это первая, успешно реализованная попытка построения работы склада с автоматизированной сборкой заказов с помощью складских роботов среди отечественных фармкомпаний.

«После внедрения роботизированного оборудования появилась функция Pick to light – система безбумажной комплектации заказа. Главная составляющая технологии – световые модули, указывающие сборщику на ячейку и количество товара для сборки, – добавляет Александр Пермяков. – Оцениваем работу «Ситек» по внедрению системы на пять из пяти и рекомендуем их коллегам и партнерам».

Retail.ru

SPI robotics – интегратор сервисных роботов Pudu в России – расширил свой портфель решений.